Sauerstofffrischen von Roheisen zu Rohstahl

Zeitstempel im Film 1 3:00 Minuten, Dauer 3:00 Minuten

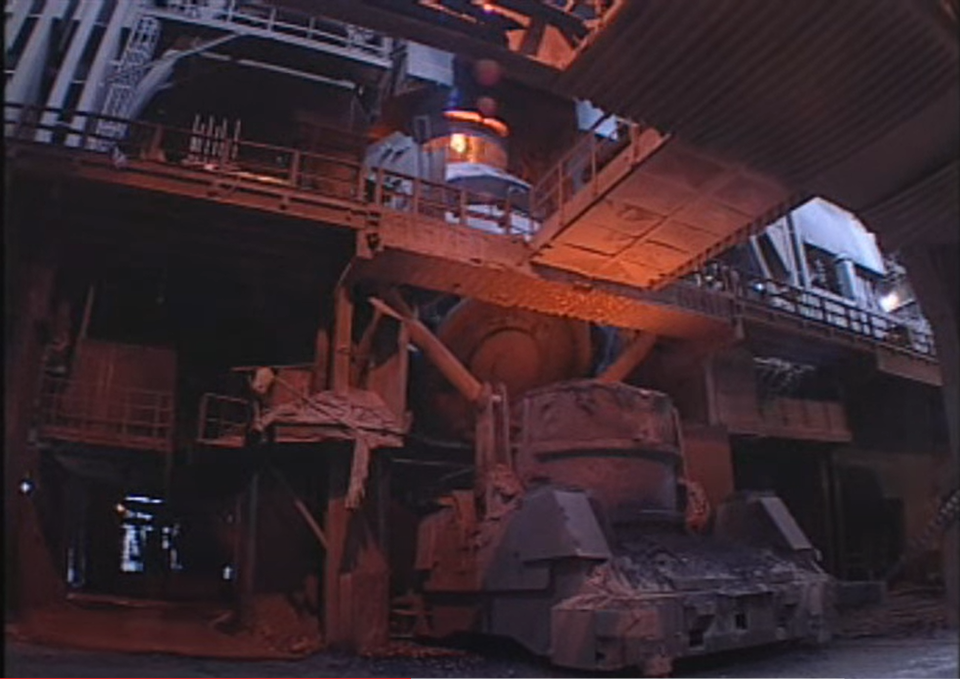

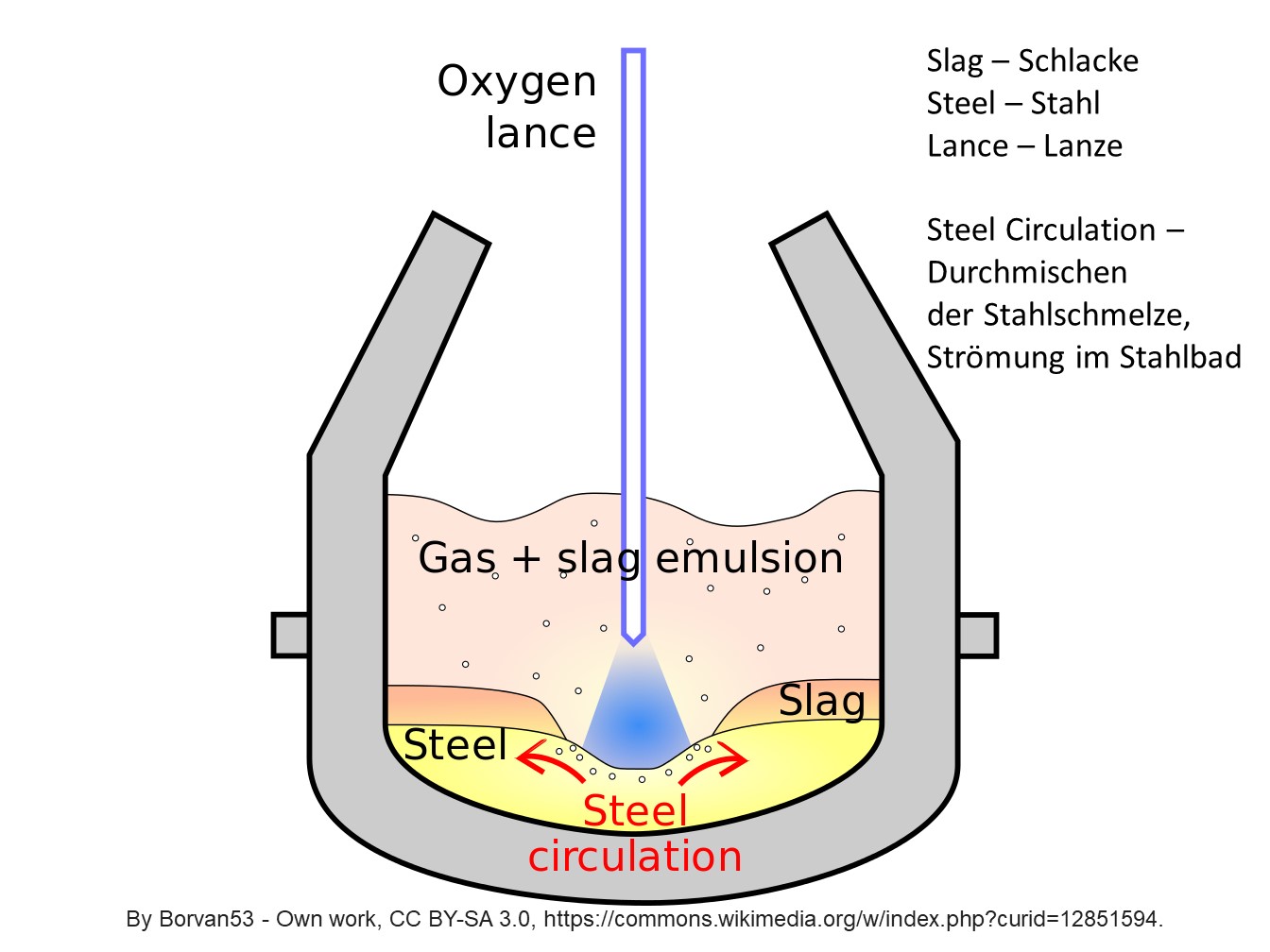

Wenn der Konverter senkrecht steht, wird von oben die Lanze knapp über das heiße, flüssige Roheisen gefahren. Durch das Innere der Lanze wird Sauerstoff gedrückt und durch Löcher in der Spitze in die Schmelze geblasen. Der Sauerstoff oxidierte den Kohlenstoff im Roheisen (dabei wird Wärme frei) und macht das Eisen zu bearbeitbarem, zähen Stahl. Zu Beginn des Frischprozesses wird Schrott in den heißen und leeren Konverter geschüttet. Der leere Konverter wird durch den Schrott gekühlt. So wird Schrott verwertet, auch hilft bestimmter Schrott eine bessere Stahlqualität zu erreichen. Das passiert in der Nordhalle des Oygenstahlwerks.

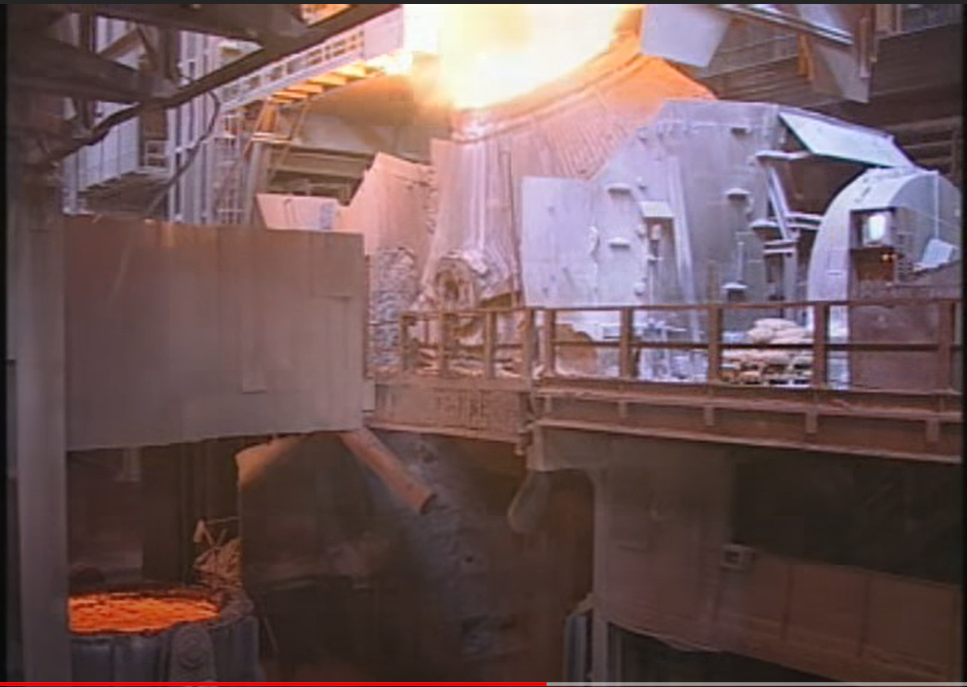

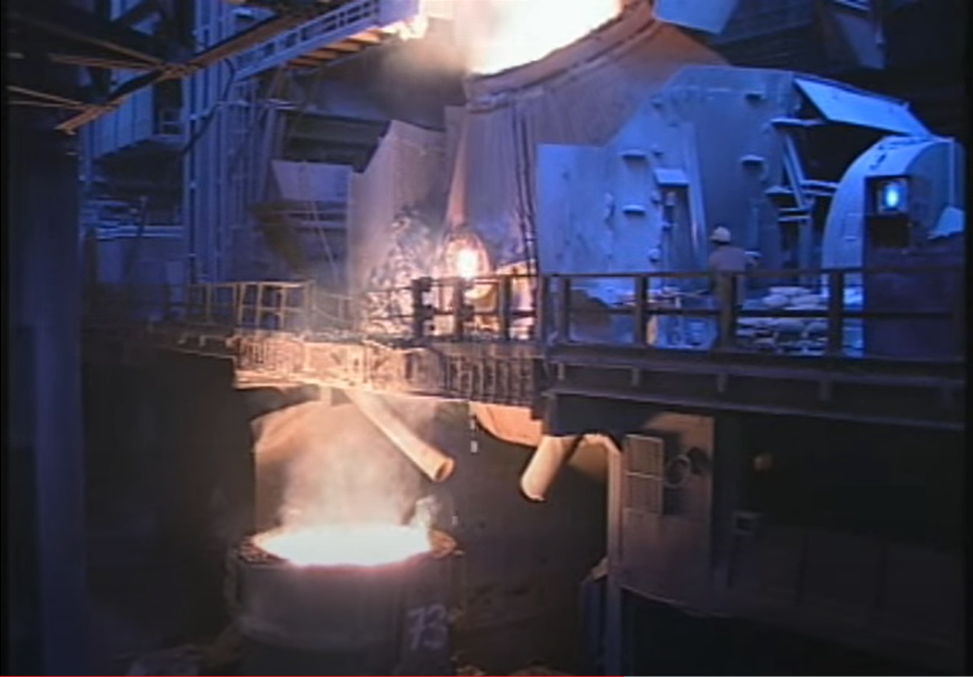

Der Konverter kippt nach Süden und von der Südhalle aus wird das Roheisen in den Konverter gegossen. Nach 25 Minuten Sauerstofffrischen wird zunächst die Schlacke (Konverter nach Nord) abgegossen, dann eine Probe genommen. Der fertige Stahl wird durch ein Abgussloch in der Konverterwand in die Pfanne auf einen Pfannenwagen im Süden der Anlage gegossen.

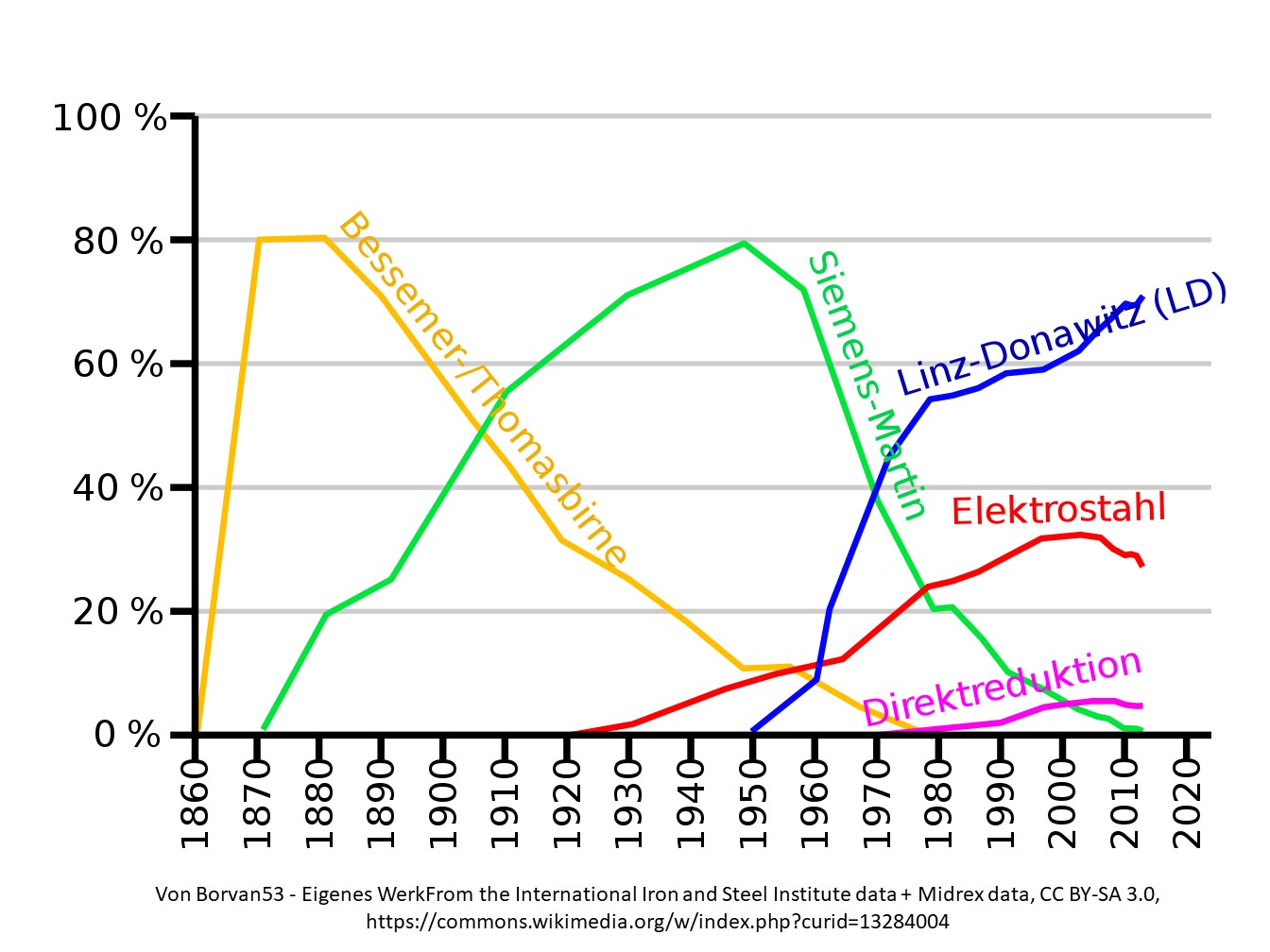

Der erste Konverter wurde 1963 in Betrieb genommen.

Joomla Extensions