Roheisen zu Stahl im Phoenix

Im Werk Phoenix Ost wurden Bleche gewalzt. Es gabe eine Stahlgießerei für große Produkte und ein Hammerwerk um beispielsweise Schiffskurbelwellen zu schmieden. In einer mechanischen Werkstatt wurden große Anlagenteile in hoher mechanischer Präzision gedreht und gefräst.

Den Kern des Werks Phoenix Ost bilden das Blasstahlwerk und die Stranggussanlagen. In diesen Werksteilen erfolgten seit 1963 die Innovationen zur Stahlherstellung. Deshalb lohnt es sich, die Abläufe vom Roheisen zum Stahl im Stahlwerk näher zu betrachten.

Der Ablauf wird an Hand von Standbildern dargestellt. sie sind Filmen von Thyssen Krupp entnommen. Die Beschreibung der einzelnen Prozessschritte beruht auf Erläuterungen von Hans Mlynczak. Hans Mlynczak hat mit Beginn seiner Lehrzeit 1953 bis zum Beginn der Abwicklung der Betriebe in Dortmund gegen 1996 bei der Dortmund Hörder Hüttenunion gearbeitet. (ab 1966 Hoesch, ab 1991 Thyssen Krupp). Er war in verschiedener Verantwortung im Bereich Anlagenelektrik und Elektronik beschäftigt. Von 1968 bis 1971 war er im Stahlwerk des Phoenix als Betriebtechniker mit der Verbesserung der elektrischen Komponenten befasst. Er war eng in die Vorbereitung der Inbetriebnahme der Stranggussanlage einbezogen.

Übernahme des Roheisens in das Oxygenstahlwerk (Blasstahlwerk)

Zeitstempel im Film 1 0:00 Minuten, Dauer 1: 35 Minuten.

1440 °C heißes, flüssiges Roheisen kommt aus dem Hochofen und wird in einem Roheisenmischer zum Blasstahlwerk gefahren. Anfangs waren es relativ offene Pfannen, was dem Transportzug durch Dortmund Hörde den Namen "Feueriger Elias" einbrachte. Später wurde die Roheisenschmelze in Torpedowagen Energie sparender auf hohen Temperaturen gehalten und so transportiert. Jahrzehnte kam das Roheisen aus den Hochöfen des Phoenix West, später auch von den Hochöfen der Westfalenhütte in Dortmund. Nach Stillegung der Hochofenwerke Phoenix West und Westfalenhütten 1998 wurde Roheisen durch das Ruhrgebiet nach Dortmund Hörde gefahren.

Entschwefelungsanlage

Zeitstempel im Film 1 1:40 Minuten, Dauer 2:05 Minuten

Bevor das Roheisen zu Stahl gefrischt wird, muss es entschwefelt werden. Zumindest bei den meisten Eisenerzsorten und für gute Stahlqualitäten. Der Prozess beginnt mit der Fahrt der Roheisenpfanne zu einem der 3 Entschwefelungseinheiten. Offenichtlich wird ein Gemisch aus Calcium Carbid, Mangan und als inertes Gas Argon über eine Lanze in die Roheisenschmelze geblasen. Entstehendes Gas wird "weggeblasen" und die auf der Schmelze gebildete Schlacke mit einem Schlackenzieher abgezogen.

Die Entschwefelungsanlage wurde 1985 in Betrieb genommen.

Sauerstofffrischen von Roheisen zu Rohstahl

Zeitstempel im Film 1 3:00 Minuten, Dauer 3:00 Minuten

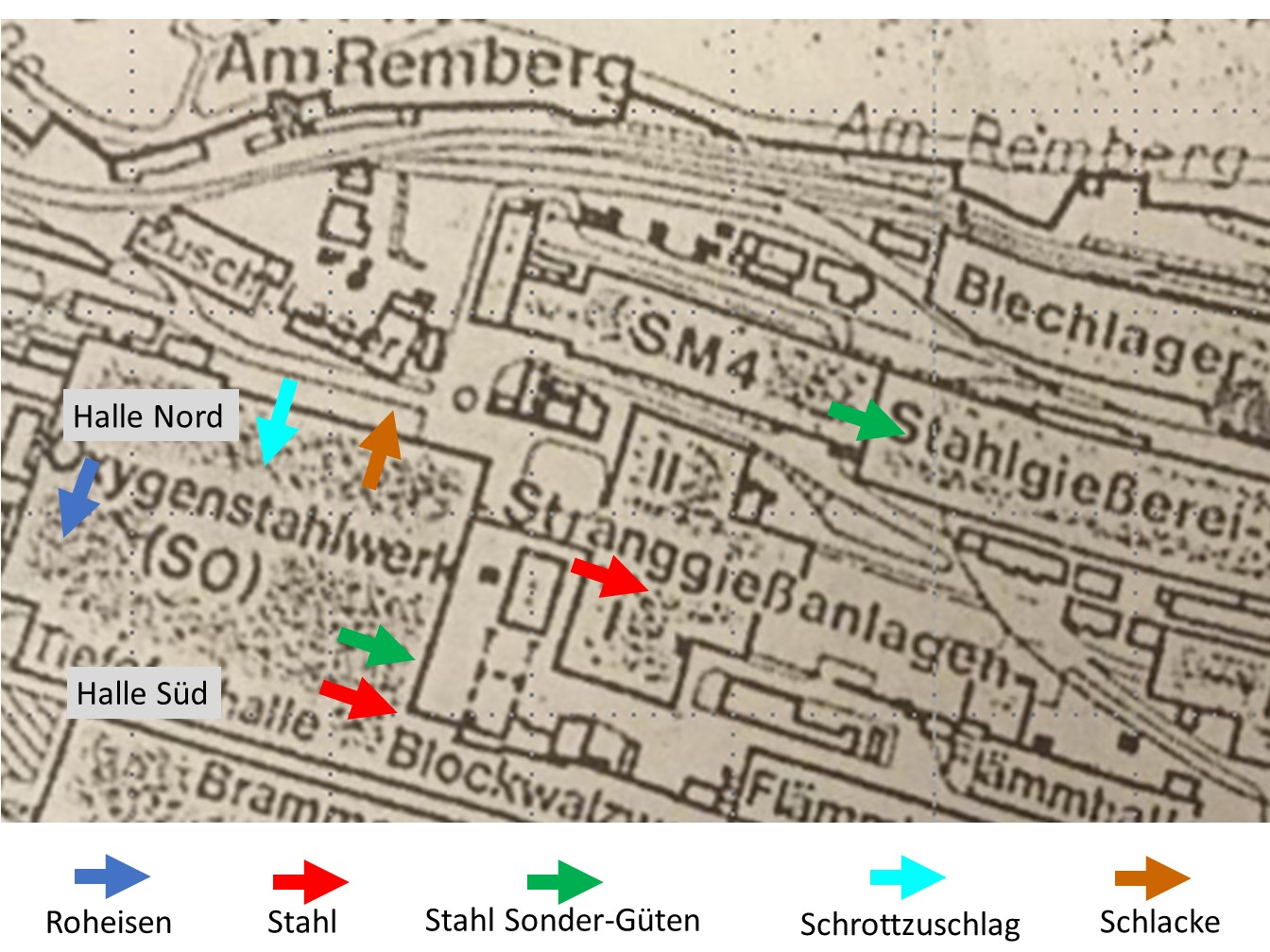

Wenn der Konverter senkrecht steht, wird von oben die Lanze knapp über das heiße, flüssige Roheisen gefahren. Durch das Innere der Lanze wird Sauerstoff gedrückt und durch Löcher in der Spitze in die Schmelze geblasen. Der Sauerstoff oxidierte den Kohlenstoff im Roheisen (dabei wird Wärme frei) und macht das Eisen zu bearbeitbarem, zähen Stahl. Zu Beginn des Frischprozesses wird Schrott in den heißen und leeren Konverter geschüttet. Der leere Konverter wird durch den Schrott gekühlt. So wird Schrott verwertet, auch hilft bestimmter Schrott eine bessere Stahlqualität zu erreichen. Das passiert in der Nordhalle des Oygenstahlwerks.

Der Konverter kippt nach Süden und von der Südhalle aus wird das Roheisen in den Konverter gegossen. Nach 25 Minuten Sauerstofffrischen wird zunächst die Schlacke (Konverter nach Nord) abgegossen, dann eine Probe genommen. Der fertige Stahl wird durch ein Abgussloch in der Konverterwand in die Pfanne auf einen Pfannenwagen im Süden der Anlage gegossen.

Der erste Konverter wurde 1963 in Betrieb genommen.

Stahlveredlung durch Vakuumbehandlung und Hinzufügen von Zusatzstoffen

Zeitstempel im Film 1 6:20 Minuten, Dauer 1:20 Minuten

Im Stahlwerk gibt es eine Vakuumanlage und drei Einheiten, in denen Rohstahl zu edlerem Stahl aufgebessert beziehungsweise legiert wird.

Durch ein Vakuum werden in der Schmelze gelöste Gase wie Sauerstoff, Stickstoff und Wasserstoff entfernt. Diese Gase verspröden den Stahl. Ein Kopf, an dem das Vakuum erzeugt wird, hebt und senkt sich und die Flüssigkeit. Dadurch wälzt sie sich um, die Oberfläche wird größer und Gase aus der ganzen Stahlschmelze können entweichen. Dieses Verfahren hat den Namen DH - Dortmund-Hörde - Verfahren.

In Betriebnahme im Jahr 1969.

Die drei Einheiten zur Nachbehandlung von Rohstahl liefern mit 12 beziehungsweise 18 Materialbunkern eine breite Palette von Möglichkeiten, den Stahl durch Legierungszusätze zu veredeln. Die Zusätze werden über kastenförmige Schüttsyteme in die Gießpfanne gebracht.

In Betriebnahme 1985.

Die Stranggussanlage

Zeitstempel im Film 2 0:30 Minuten, Dauer 6:00 Minuten

Im zweiten Film kann man den Ablauf des Stranggießens verfolgen. In drei Anlagen mit je zwei Gießsträngen können Brammen von ungefähr 25 Metern Länge und 1 Meter Breite gegossen werden. Die Gießgeschwindigkeit beträgt etwas weniger als 1 Meter/Minute. Der Guss erfolgt im Sequenzguss. Der kontinuierliche Fluss wird durch einen Pfannendrehturm mit zwei Gießpfannen und einen Zwischenbehälter mit Stahlschmelze über der Kokille sichergestellt. Aus dem Zwischenbehälter gelangt der flüssige Stahl in eine oszillierende Kokille. Zu Beginn des Gusses steckt in der unteren Kokille der "Kaltstrang". Dieser Stopfen ist zur Stahlschmelze hin wie eine Kralle geformt. Das erkaltende Vorderstück der Stahlbramme kann so am Kaltstrang aus der Kokille heraus und durch die Bahn gezogen werden. Der Stahl erstarrt in der Kokille von außen nach innen und kann dann so über Rollen als langsam erkaltender Strang in einem Viertelkreis in die Waagerechte gezogen werden.

Die erste Stranggussanlage wurde 1972 in Betrieb genommen.

Das Stahlwerk im Phoenix

Das Blasstahlwerk und das LD Verfahren

Aus dem Hochofen kommendes Roheisen enthält zuviel Kohlenstoff. Vor 1963 wurde das Roheisen in einer Thomasbirne zu Stahl veredelt. Dazu wird Luft ("Wind") in flüssiges Roheisen vom Boden her eingebracht. Im Blasstahlverfahren gelangt reiner Sauerstoff über eine gekühlte Lanze über die Mitte des flüssigen Eisens und der Oxidationprozess kann für die ganze Schmelze effizienter und kontrollierter durchgeführt werden. Der Stahl versprödet weniger, weil kein Stickstoff (wie bei der Luft) zugeführt wird. Bei diesem Verfahren werden zusätzlich die schädlichen Abgase und Rauchpartikel nicht mehr in die Luft geblasen.Sie werden weitgehend abgesaugt, gewaschen und gebunden.

Stahlschmelze und Strangguss

Die Stahlschmelze wurde vor 1972 in Kokillen zu eher pfeilerförmigen Vorprodukten (Blöcken) gegossen, der Guss erfolgte steigend oder fallend. Dadurch entstehen Lunker (Luft und Schlacken) an der Oberfläche der Blöcke. Außerdem muss die Stahlschmelze mit dem Kran in Pfannen zu vielen Kokillen befördert werden, die Blöcke (oder Vorbrammen) werden dann noch zu Brammen gewalzt. Beide Nachteile werden durch das Stranggussverfahren minimiert. Aus dem Konverter wird die Stahlschmelze in viel größeren Pfannen transportiert und dann in einen kastenförmige Zwischenbehälter am oberen Beginn der Anlage gegossen. Der Stahl kühlt oben (in der Kokille) ab, wird fest und gleitet die Anlage hinunter. Von der gegossenen (jetzt flacheren) Bramme können Stücke abgeschnitten werden. Nach 1972 wurden noch howertigen Edelstähle in Kokillen abgegossen. Diese Blöcke wurden ab den 70er Jahren außerhalb des Werks zu Brammen gewalzt.

Vom Roheisen zum Stahl

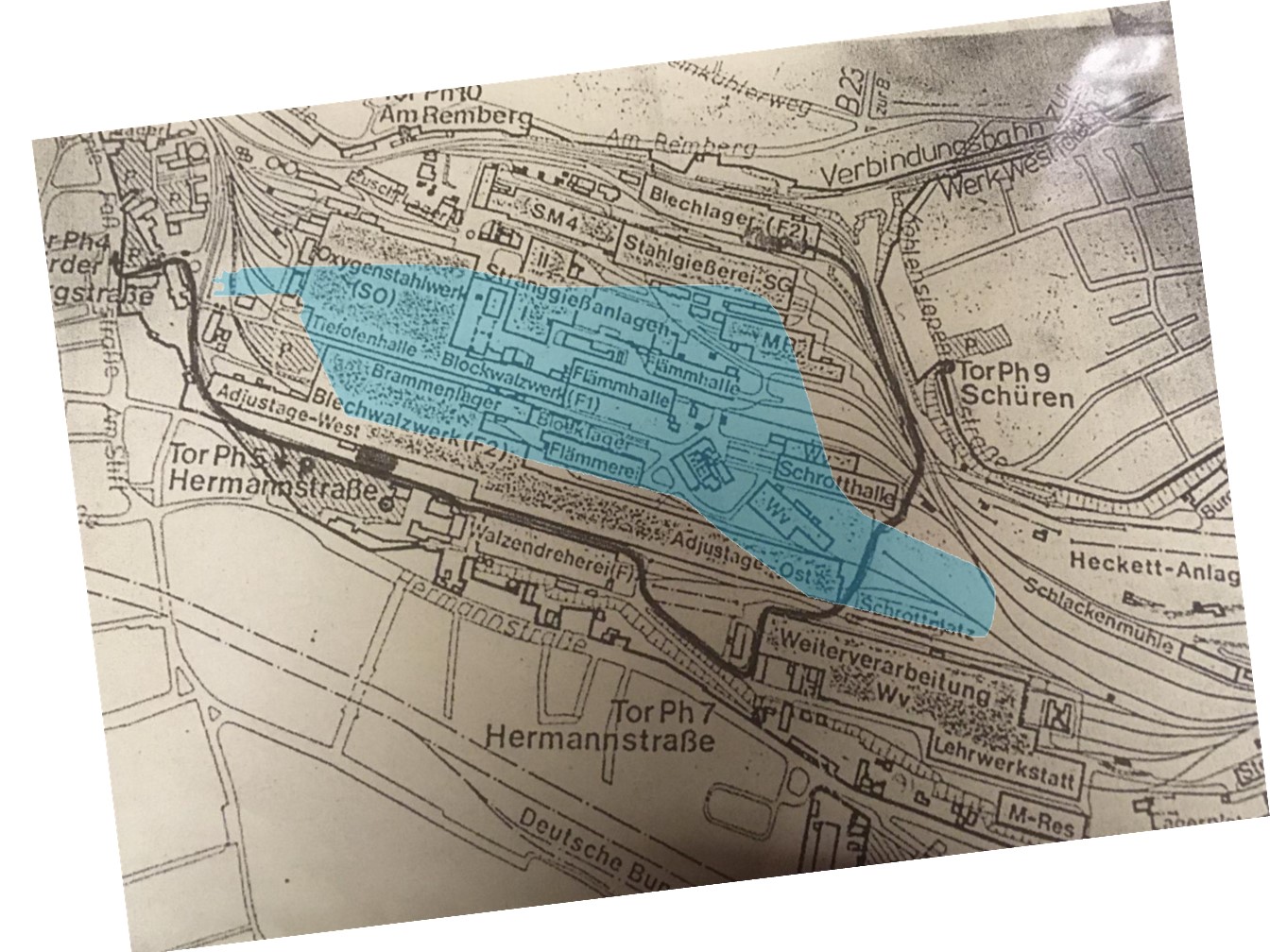

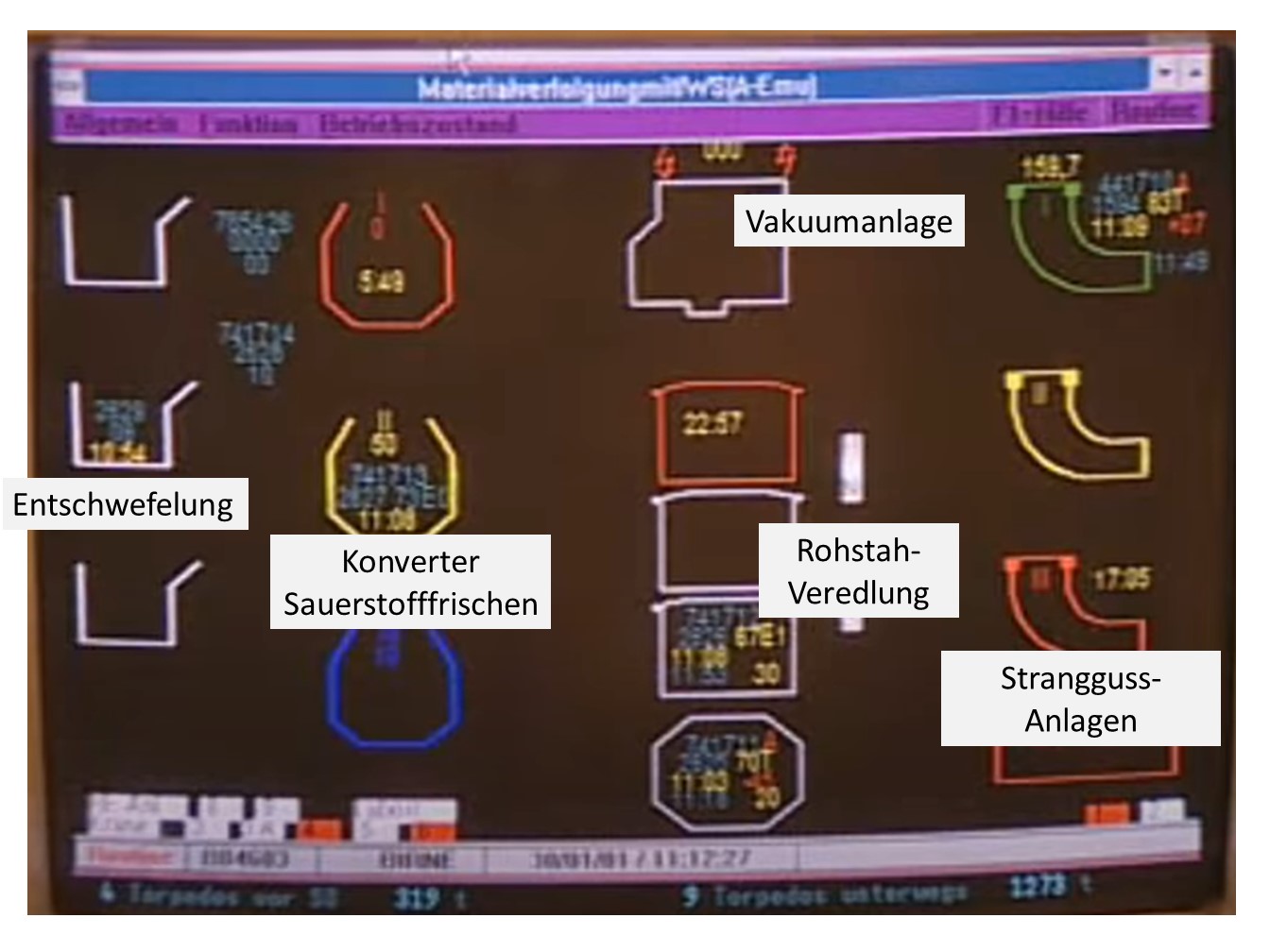

Der Werksplan (oberes Bild) des Stahlwerks Phoenix Ost. Blau überlagert ist der heutige Phoenix See. Das Materialflussbild (aus dem Film von Thyssen Krupp) in der Mitte zeigt Schritte und Orte in denen aus Roheisen Rohstahl und veredelter Stahl entsteht. Anschließend wird er zu Brammen gegossen. Überwiegend wird Stranggussverfahren gegossen, einzelnen Chargen an Sonderstahl landen jedoch in Kokillen.

Joomla Extensions